بهسازی سنگهای قیمتی، گوهر شناسی و سنگ شناسی

بهسازی یاقوت به روش پر کردن شیشه سرب دار (Lead Glass-Filled)

فهرست مطالب

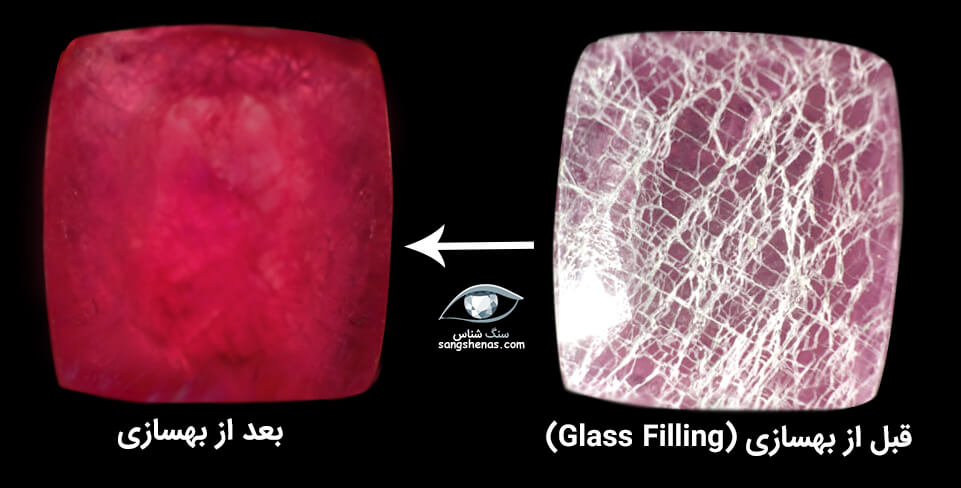

تاریخچه استفاده از بهسازی Glass Filling در یاقوت ها

گوهر کوراندوم (شامل یاقوت سرخ و سافایرها)، معمولاً با شکستگی، شکاف، سوراخ و ترک از زمین استخراج می شود. این امر مخصوصاً در مورد یاقوتهای سرخ بیشتر است و سنگهای شفاف درشت و پاک بسیار نادر هستند. در طی فرآیند بهسازی حرارتی، می توان این ترکها را مقداری ترمیم یا جلوه آنها را کمتر کرد و درنتیجه ظاهر کلی سنگ ها را بهبود بخشید.

این کشف که گرما می تواند بر رنگ سنگ های قیمتی تأثیر بگذارد قرن هاست شناخته شده است، اما این دانش که دمای بسیار بالا می تواند پاکی و رنگ یاقوت را بهبود بخشد، تنها در اواخر قرن بیستم توسعه یافت. چانتابوری، تایلند همیشه یک مرکز برای فرآیندهای حرارت دهی سنگ های قیمتی بوده است و بسیاری از سنگ های سریلانکا، برمه و آفریقا برای دهه ها در آنجا بهسازی حرارتی می شوند. قبل از شروع هزاره، در دهه های 80 و 90 میلادی، پر کردن و بهبود ریز ترک ها فقط توسط گرمایش با دمای بالا با پوشش بوراکس انجام می شد که در آن مواد مذاب قادر به نفوذ و پر کردن یا ترمیم شکستگی های باز و حفره های سطحی بودند. آثار باقیمانده در سنگ طی این فرآیند آنقدر ناچیز بود که میزان وزن اضافی این مواد را در وزن کلی آنها بحساب نمی آوردند. رنگ را می توان بهبود بخشید و غلظت تراکم سیلک روتایل ها را نیز می توان کاهش داد یا به طور کامل حذف کرد تا پاکی را بهبود بخشد. این بهسازی حرارتی معمولاً در دمای حدود 1800 درجه سانتیگراد (3300 درجه فارنهایت) انجام می شود.

اما مدتی بعد در سال 2002، نوع دیگری از یاقوت سرخ شده ظاهر شد. برخی از بهسازکاران دریافتند که با مخلوطی از شیشه های سربدار با ضریب شکست بالا (به علت میزان سرب)، می توانند به تمام ترکها و شکاف های یاقوت هایی با کیفیت بسیار پایین نفوذ کرده و آن ها را عالی جلوه دهند. شیشه ماده ای است که با تغییر ترکیب و بازتاب متعاقب آن، می توان آن را با طیف وسیعی از ضرایب شکست مطابقت داد و هنگامی که ضریب شکست شیشه بی رنگ به کوراندوم طبیعی نزدیک شود، پرکننده با میزبان ترکیب می شود و با چشم غیرمسلح قابل تشخیص نیست.

وسوسه تبدیل راف یاقوت بی کیفیت به سنگ های ظاهراً باکیفیت گوهری بسیار درشت، آنقدر بود که حتی خرده فروشان بزرگ مایل به امضای قرارداد بودند. این سنگ ها در ابتدا به عنوان “یاقوت های بهسازی شده” نامیده می شدند، بدون هیچ گونه نام گذاری یا بیانیه ای حتی با حروف کوچک. امروزه در Ebay از این سنگ ها به عنوان “یاقوت های طبیعی بهسازی شده” نام برده می شد و به قیمت 9.99 دلار یا کمتر عرضه می شد. در تایلند، این فرآیند هنوز به عنوان “Pau Mai” شناخته می شود که به معنای نوع جدیدی از سوزاندن است که به خودی خود بدون توضیح کامل گمراه کننده است. حتی یاقوتهای درشت با وزن بیش از 5 قیراط که معمولاً میتوانستند بیش از 500000 دلار بدون بهسازی به فروش برسند، اکنون در این مقادیر تولید میشدند و عالی به نظر میرسند.

چگونگی بهسازی یاقوت سرخ به روش پر کردن شیشه سرب دار

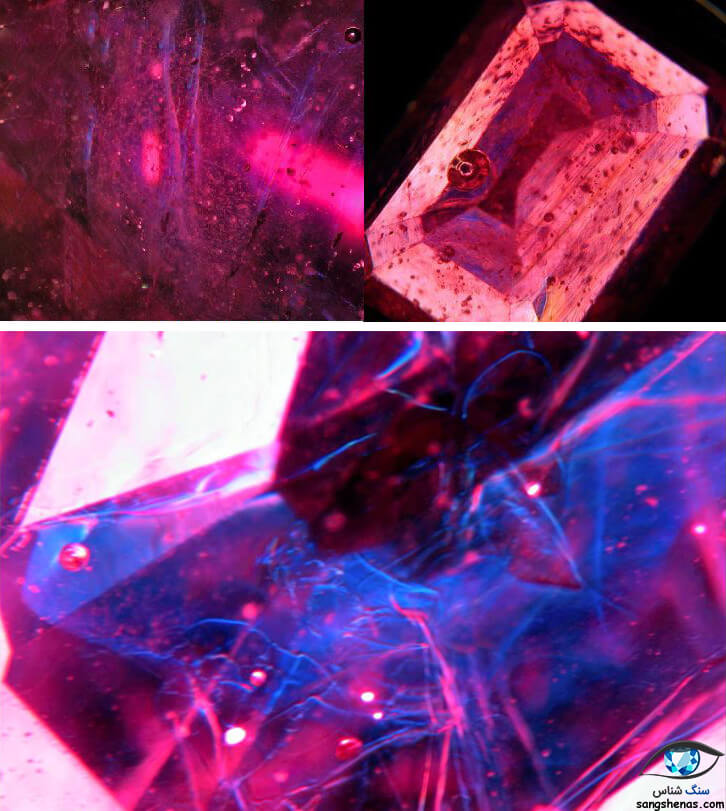

مرحله ی بعد، فرآیند حرارت دهی با ترکیب مشخصی از اکسید هاست. محلولها و مخلوطهای مختلف موفق بودهاند، اما در حال حاضر بیشتر از پودر شیشهای حاوی سرب استفاده میشود. یاقوت را در روغن آغشته میکنند، سپس با پودر میپوشانند، روی کاشی قرار میدهند و سپس در کوره قرار میدهند، جایی که در دمای حدود 900 درجه سانتیگراد به مدت یک ساعت در یک فضای اکسیدکننده گرم میشود.

پس از گرم شدن، پودر نارنجی رنگ به خمیری/چسبی شفاف تا زرد تبدیل می شود که تمام شکستگی ها را پر می کند. پس از سرد شدن، رنگ خمیر بی رنگ است و شفافیت کلی یاقوت بسیار بهبود یافته است. این فرآیند دوم را می توان چندین بار تکرار کرد و مخلوط های مختلف را می توان اعمال کرد. در صورت نیاز به افزودن رنگ، پودر شیشه را می توان با مس یا سایر اکسیدهای فلزی و همچنین عناصری مانند سرب، سیلیس، سدیم، پتاسیم، کلسیم و اکسید های فلزی نظیر وانادیوم وبیسموت تقویت کرد. بهترین ترکیب به این ترتیب است:

- ۹۰ درصد سیلیس یا همان سیلیکا

- ۵ درصد سرب

- ۱ درصد سدیم

- ۲ درصد کلسیم

- ۲ درصد اکسید مس

البته ترکیبات بسیاری هست که باعث رنگ های مختلف می شود. به همین خاطر یاقوت هایی که برای بهسازی آنها از این فرآیند استفاده شده رنگ های متفاوتی دارند دلیلش همین هست. برخی صورتی هستند، برخی بنفش، برخی سرخ این به ترکیب استفاده شده بستگی دارد. و البته یک عامل دیگر هم هست: برای اینکه به رنگ دلخواه برسند گاه مرحله ی سوم را چندین بار با ترکیبات مختلف امتحان می کنند دقیقا مثل عقیق که برای رسیدن به رنگ مطلوب چندین بار فرآیند را تکرار می کردیم.

بهترین دما برای دستیابی به رنگ هدف

بهترین دما برای حرارت دهی بین ۹۰۰ تا ۱۴۰۰ درجه است، گرچه گاهی تا ۱۸۰۰ درجه هم حرارت دهی می شود. دماهای بالا یک حسن دارند و یک عیب، عیب این هست که رنگ را خراب می کند حُسن این که نفوذش در عمق سنگ افزایش پیدا می کند. البته باز هم تکرار می کنم ترکیبات مختلف، دماهای مختلفی برای این فرآیند دارند. مثلا اگر از وانادیوم در ترکیبات استفاده شود باز هم دما ممکن هست از ۱۸۰۰ درجه بالاتر برود. تذکر: در کل در این فرآیند با نقطه ی ذوب سرو کار نداریم، بیشتر با جذب سرو کار داریم. این دو مقوله را باهم اشتباه نگیرید.

نکته: ترکیب سرب در پودر از ۵ درصد تا ۵۰ درصد متغیر هست. سرب شاید رنگ بهتری ایجاد کند ولی یاقوت را بسیار سنگین تر از معمول می کند و این نامطلوب هست چون هم زود تشخیص داده می شود و هم اینکه بعلت وزن بالا کمتر کسی به خریدش اقدام می نماید. بنابراین توصیه می کنم کمتر از سرب استفاده کنید.

برای سنگ های استار، دما باید با دقت بیشتری کنترل شود. پدیده ستاره سانی یا آستریزم ناشی از بازتاب روتیل یا سیلک است که در زوایای هگزاگونلل در داخل میزبان کوراندوم قرار دارند. شیشه را می توان در دمای 1200 تا 1300 درجه سانتی گراد ذوب کرد و در ترکها و شکاف ها پخش کرد. از آنجایی که نقطه ذوب روتایل بسیار بالا است، اگر نقطه ذوب آن از 1843 درجه سانتیگراد تجاوز نکند، متبلور می ماند. بسیاری از بهسازی های حرارتی به دمای بالاتری هم می رسند، زیرا گاهی حذف ابریشم عمدی است. اما در مورد یاقوت های استار، اینکلوژن روتایل باید به شکل متبلور خود باقی بماند وگرنه ستاره ای وجود نخواهد داشت.

تاثیر روش بهسازی گلس فیلد روی قیمت یاقوت

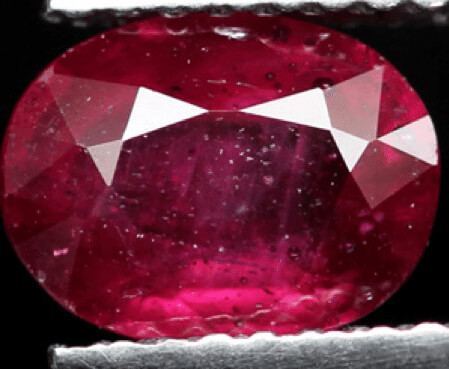

در واقع، این “یاقوت های کامپوزیت شیشه سربدار” جدید در ابتدا به عنوان یاقوت های بهسازی شده اصچل فروخته می شدند، اما آنها با “یاقوت های بهسازی شده” که در ابتدا حرارت دهی و قبل از سال 2000 در بازار رایج بودند بسیار متفاوت بودند. واضح ترین تفاوت اندازه های بسیار درشت آنها بود. اگر 30 تا 50 درصد وزن سنگ ها شیشه باشد، یاقوت فقط یک اسکلت بیرونی است. اولین مورد از این سنگ های تازه گلس شده به قیمت بیش از 100 دلار در هر قیراط به فروش می رسید. بعداً با شروع تولید سنگ ها در حجم های بالا ، قیمت آن به 3 تا 15 دلار در هر قیراط کاهش یافت.

در حال حاضر این سنگ ها به عنوان یاقوت های پر شده با شیشه سربدار یا وقتی که بهسازی شدید باشد ، “کامپوزیت گلس” شناخته می شوند. “وزن نشان داده شده” این یاقوت های ترکیبی با شیشه در همه موارد کاملاً اشتباه ارائه شده است. این به این دلیل است که این وزن ، وزن یاقوت واقعی را نشان نمی دهد، بلکه وزن ترکیبی یاقوت را به اضافه مقدار شیشه نشان می دهد.

علاوه بر این، وزن شیشه سربدار حدود 1.5 برابر بیشتر از یاقوت یا یاقوت کبود است، بنابراین وزن واقعی یاقوت یا سافایر در هر یک از این کامپوزیت ها همیشه کمتر از وزن نشان داده شده خواهد بود. شیشه سربدار همچنین نرمتر از انواع دیگر شیشهها و بسیار نرمتر از کوراندوم است، بنابراین این یاقوتهای “کامپوزیت” در برابر خراشیده شدن و سایش در اثر تماس با هر سطح سختتری آسیبپذیرتر هستند. این سنگ ها گاهی به قدری تحت بهسازی قرار می گیرند که نمی توان تعیین کرد که چه مقدار از سنگ در واقع یاقوت است و چه مقدار از آن شیشه است.

تاثیر اسیدها روی یاقوت بهسازی شده Lead – Glass Filled

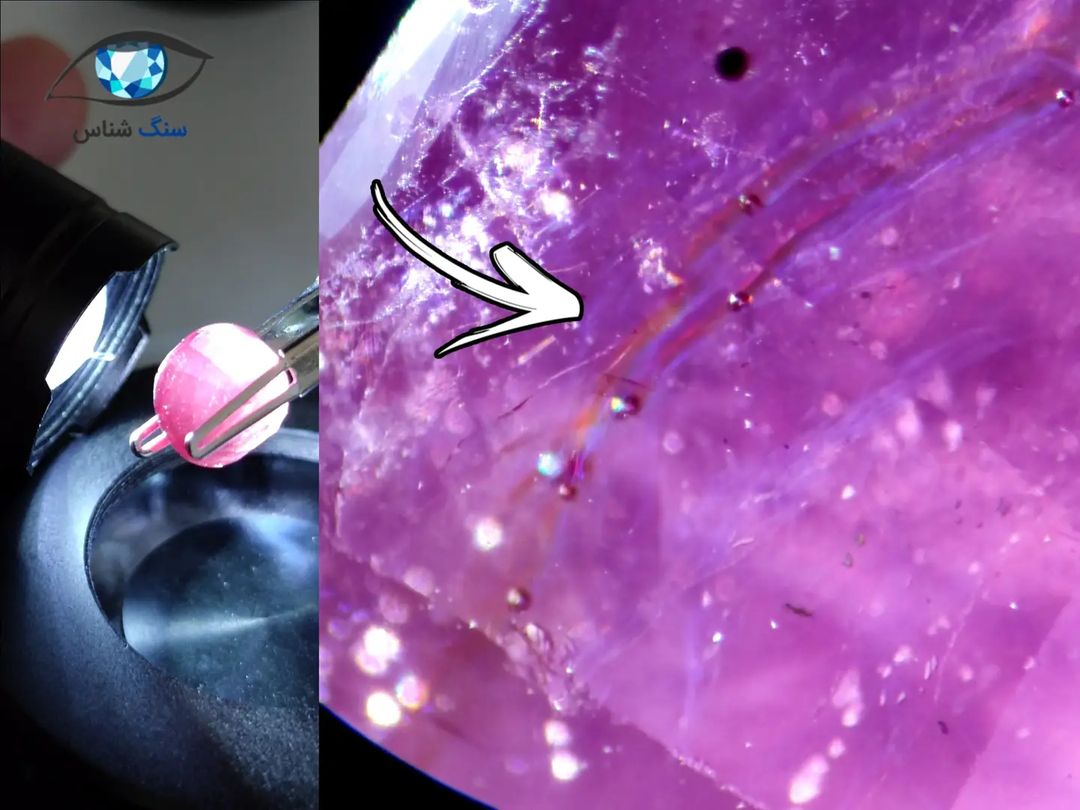

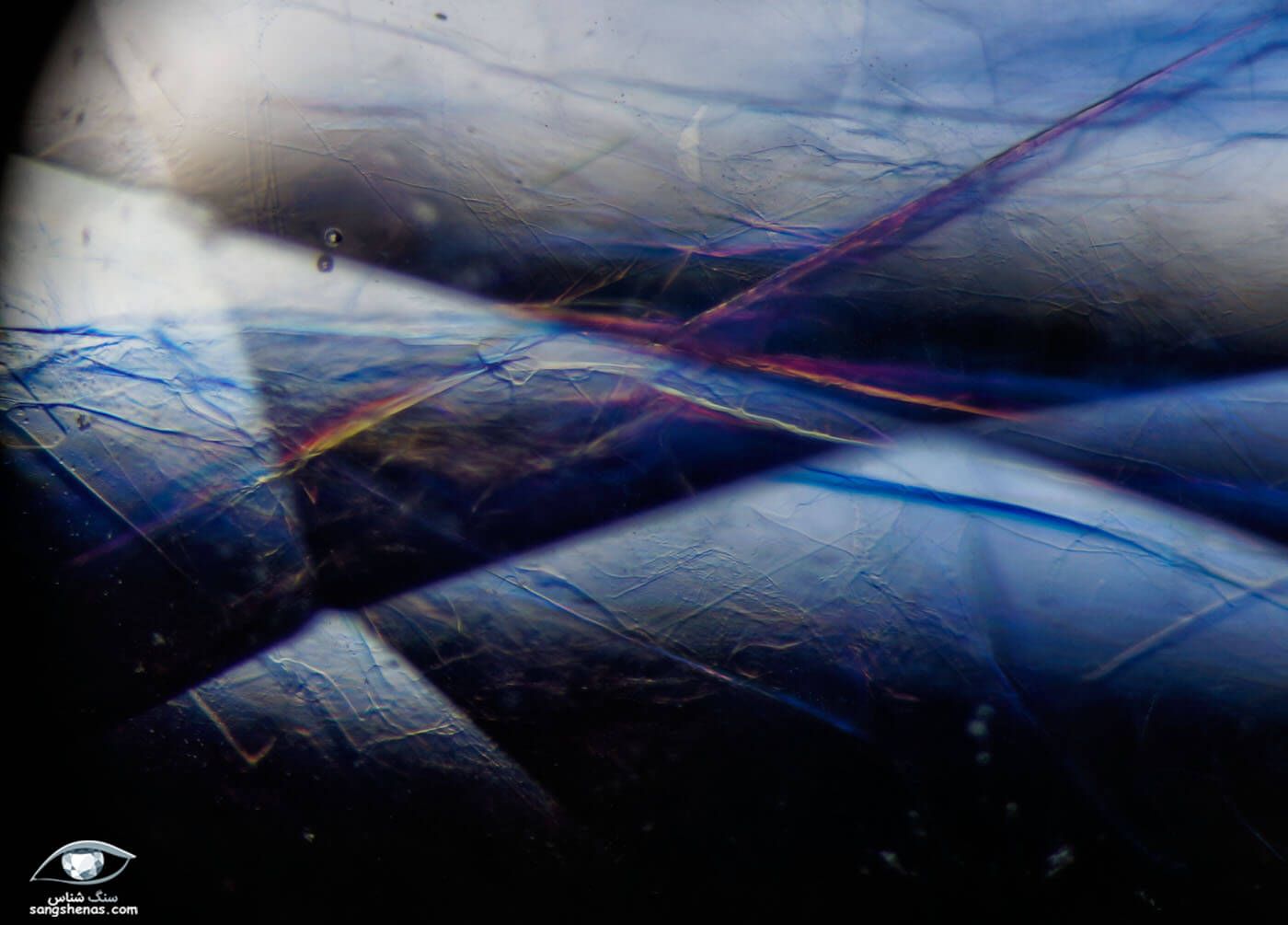

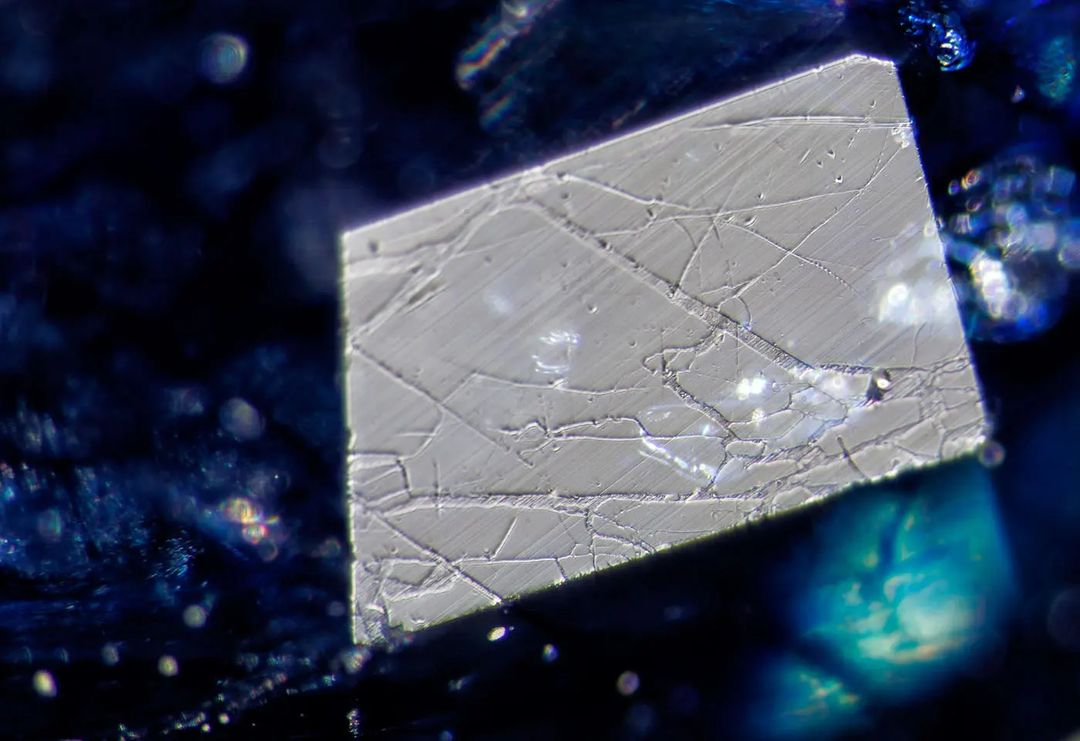

در گوهرهای قرمز موجود، این سنگ های پر شده ممکن است به دلیل اندازه و شفافیت خود خیره کننده باشند، اما این پایان داستان نیست. مواد پرکننده شیشه ای دوام نخواهد داشت. مواد شیمیایی اولیه مانند HCl و H2SO4 برای هر نوع کوراندوم پر از شیشه سربدار خطرناک هستند و حتی پاک کننده های خانگی، مرکبات و عطرها در مدت کوتاهی سنگ ها را از بین می برند. خبر خوب این است که تشخیص این روش بهسازی بسیار آسان است و هر گوهرشناس باید بتواند حباب های معمولی گرد شیشه ای را در اکثر نمونه ها تنها با یک لوپ یا نهایتا یک میکروسکوپ پیدا کند.

اسید هیدروکلریک یک عامل تخریب موثرتر برای کوراندوم پر شده با شیشه سربدار است. به طور دقیق تر، یون کلر موثرتر از یون SO4 است و این را می توان با حلالیت بالاتر هیدروکلراید سرب و قطر کمتر یون ها توضیح داد.

به دلیل حلالیت بیشتر سرب در اسیدهای آلی، هرگونه تماس کوراندوم پر شده با شیشه سربدار با هر چیزی که حاوی اسیدهای آلی باشد، نتیجه یکسانی را به همراه خواهد داشت. تنها سوال این است که سرعت واکنش چیست و نتایج فرآیندهای شیمیایی با چه سرعتی بر روی سنگ ظاهر می شود. اسیدهای آلی عمدتاً اسیدهای ضعیف هستند و سرعت واکنش بسیار کند است. همچنین نوع اسید آلی مورد استفاده و اینکه آیا به طور عمدی یا تصادفی استفاده شده است، مهم است.

از آنجایی که یک اندازه مولکولی کوچکتر می تواند عمیق تر در داخل شکاف فرو رود، این نوع اسیدها تجزیه را تسریع می کنند. و هر چه اسید قوی تر باشد، سنگ سریعتر از بین می رود. دماهای بالاتر این فرآیندها را حتی سریعتر انجام می دهد. هر چه که باشد – آب میوه، عطر، مواد شیمیایی برای تمیز کردن (بیشتر حاوی کلر) یا عرق انسان، اگر فاکتور pH حتی اندکی کمتر از 7 باشد، دیر یا زود ظاهر هر کوراندوم پر از شیشه سربی را از بین می برد. الکل روی سنگها تأثیری نمیگذارد، اما مشعل جواهرسازی یا روکش رودیم ممکن است به طور جبرانناپذیری سنگها را از بین ببرد.

علیرغم این واقعیت که سرب (Pb) عملاً در اسیدهای کلریدریک و سولفوریک رقیق نامحلول است، ساختار خود شیشه فلزی سنگین و به طور خاص شیشه سربدار به این اسیدها اجازه می دهد تا اتم های سرب و سایر فلزات را شسته و از بین ببرند.